プラスチック加工で軽量化や強度アップを両立させるコツとは?

製品開発において、プラスチックへの期待は年々高まっています。

とくに金属からの代替(樹脂化)が進む中で、避けて通れないのが 「軽量化と強度のトレードオフ」 です。

「薄くしたら割れた」「補強したら重くなった」……そんな失敗を避け、最高の製品をつくるためのコツを解説します。

1. プラスチックの軽量化のコツ:無駄を削ぎ落とす

軽量化の基本は、単純に「使う樹脂の量を減らす」ことと「軽い素材を選ぶ」ことです。

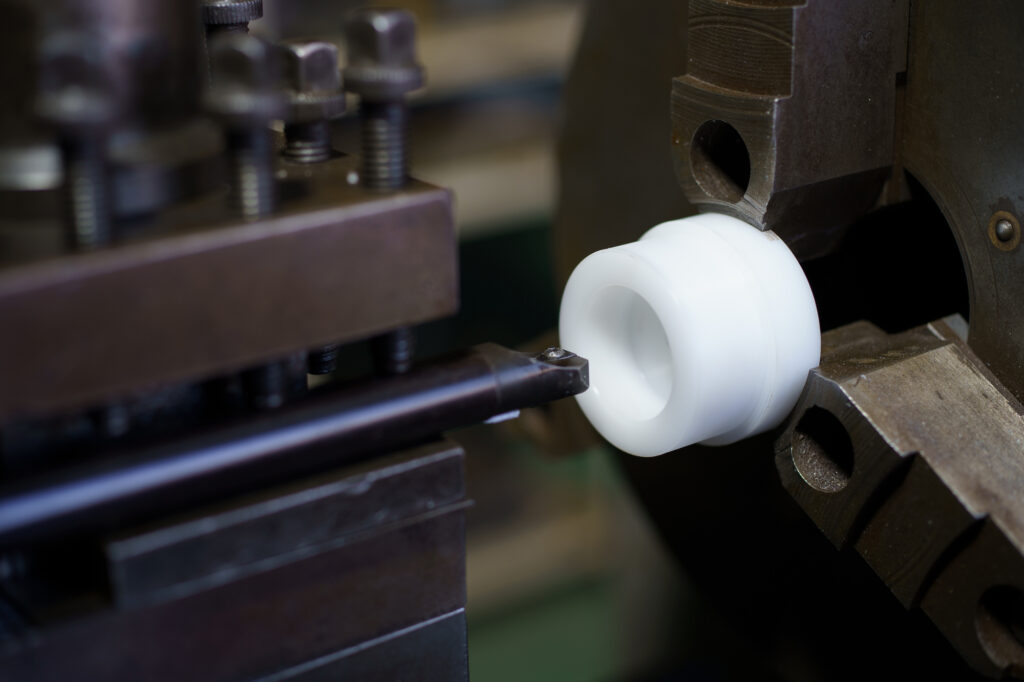

-

肉抜き(肉盗み)

素材の無駄を減らすために強度に影響しない部分や、力のかからない部分のプラスチックを削ります。

射出成形ではただ削るだけでなく「樹脂がしっかり隅々まで流れるか」という流動性を確保しつつ削るのがプロの技です。 -

軽い素材への変更

材料そのものを密度の低い(比重の軽い)素材へと変更します。

汎用性が高く、比重の低いポリプロピレン(PP)などが第一候補に挙がります。 -

発泡素材の活用

発泡スチロールのように、樹脂の内部に微細な気泡を含ませて膨らませることで、体積を維持したまま大幅な軽量化が可能になります。

2.プラスチックの強度アップのコツ:壊れないための工夫

「強度」と一言で言っても、実は中身は様々です。

-

必要な性質の見極め

強度には主に、曲げなどに耐える 「硬さ(剛性)」 と、衝撃を吸収する 「粘り強さ(耐衝撃性)」の2つの種類があります。

製品の用途に合わせてどちらが必要なのかを見極めるのが、ムダのない設計のコツです。 -

「リブ」の最適設計

強度を保つためには肉厚にするのが一番簡単ですが、「重くなる・固まりにくい・コストが上がる」とデメリットも多いです。

そこで、薄い壁(リブ)を立てることで、材料を節約しつつ「面」の強度を劇的に高めることができます。 -

「R(アール)」をつける

角の部分に丸み(R)をつける工夫です。

角が鋭利だとそこに力が集中して割れやすくなりますが、丸めることで力を分散させ、破損を防ぐことができます。

3.プラスチックの軽量化・強度アップを両立するには?

さらなる軽さと強度を両立するには、「どこに・どのような力がかかるのか」を正確に把握することが不可欠です。

- 適材適所の設計:

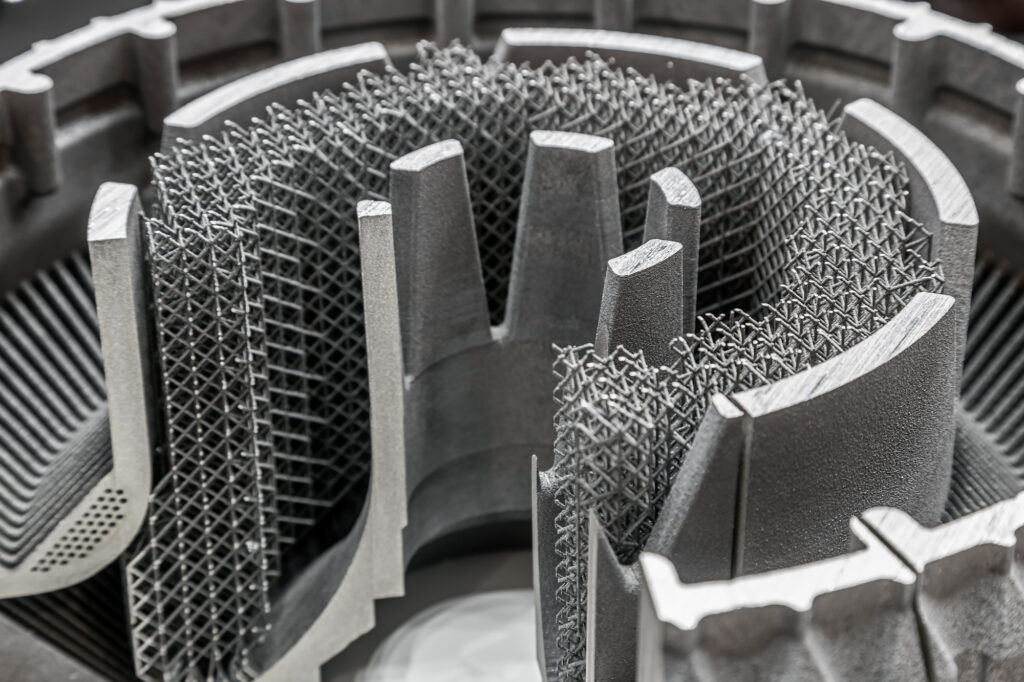

大きな力のかかる部分は頑丈な素材や金属を組み合わせ、それ以外は極限まで薄くする。 - 特殊構造の活用:

ハニカム構造(蜂の巣状)やラティス構造(格子状)のような、空間を賢く利用する構造を取り入れる。

これらを設計段階でシミュレーションし、検討を重ねることが「軽くて強い」への近道です。

【事例紹介】約400kgの軽量化も!ポリプロピレン(PP)の可能性

軽さと強度を両立しやすい素材として、当社が注目しているのがポリプロピレン(PP)です。

高い耐衝撃性を持ちながら、比重が0.9と金属に比べて圧倒的に軽いのが特徴です。

さらに耐食性(錆びにくさ)にも優れているため、当社では消防車用タンクなどを製作しています。

【ここがポイント!】:

2000Lタンクで比較した場合、鉄製に比べて約400kgもの軽量化が見込めます。その分、積める水の量を増やしたり、他の機材を多く載せたりすることが可能になります。

まとめ

プラスチック加工における軽量化と強度アップは、単なる材料選びだけでなく、設計の工夫との掛け合わせで決まります。

軽さと強度を両立することで、積載量が増えたり、取り回しがしやすくなるなどのメリットがあります。

ただし、1つ注意点として「軽量化=コストダウン」と思われがちですが、複雑な構造や高性能な樹脂を採用すると、逆にコストが上がるケースもあります。

製作の前に、まずは 「どの程度の強度が必要で、どこまで軽くしたいか」を専門家と相談しながら進めることが、最終的なコストパフォーマンス向上に繋がります。

以下の記事ではその他のプラスチック加工のコツを紹介しています。

ぜひこちらもご参考にしてみてください。

・「透明で割れない素材は?」プラスチック加工のよくある3つの難題とその対策

・樹脂化とは 〜金属部品からプラスチック部品への置き換え完全ガイド〜

・プラスチックの耐候性とは?屋外で使うプラスチックはどんな素材がいいの?