今さら聞けない「プラスチック加工」の基礎:代表的な5つの加工方法の特徴と選び方

私たちの身の回りには、スマートフォン、自動車、食品容器、文房具など、数えきれないほどのプラスチック製品があります。

軽くて丈夫、錆びずに加工しやすいプラスチックは、現代社会に欠かせない素材となっています。

しかし、これらの製品が「どのように作られているのか」を詳しく知る機会は少ないかもしれません。とくに、これからプラスチック製品をDIYしたりオーダーメイドしたいと考えている人なら、基本的な加工方法を知っておくと役立ちます。

この記事では、「プラスチック加工」の代表的な5つの加工方法(射出成形、押出成形、ブロー成形、真空成形、切削加工)について、それぞれの原理、特徴、メリット・デメリット、そしてどのような製品に向いているのかを分かりやすく解説します。

プラスチック加工とは?

プラスチック加工とは、主に熱可塑性(ねつかそせい、高温で溶け、低温で固まる性質のこと)をもつプラスチックを金型で成形して固める加工や、プラスチック素材を削り出して成形する加工のことをいいます。

加工方法によって向き不向きがあるので適切な加工を選んだり、組み合わせることが重要です。

また、熱硬化性という成形時に硬化し熱で溶けなくなる性質をもつプラスチックもあります。

代表的な5つのプラスチック加工方法

主要な5つの加工方法について紹介します。

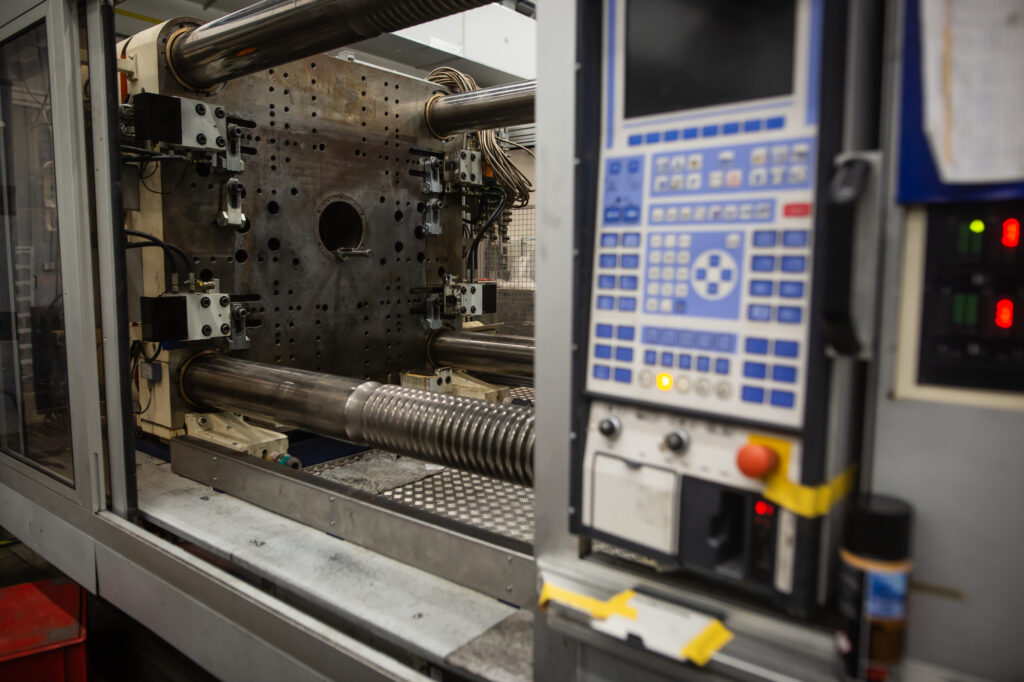

1. 射出成形(しゃしゅつせいけい)

- 原理: 加熱して溶かしたプラスチック材料を金型の中に高圧で注入し、冷却・固化させて製品を取り出す方法です。

- 特徴:

- 寸法精度が高い製品を作れる。

- 複雑な形状の製品も成形可能。

- 大量生産に向いており、生産効率が良い。

- 金型の製作にコストと時間がかかる。

- 主な製品例: 自動車のバンパーや内装、家電製品の筐体(カバー)、スマートフォンの部品、おもちゃ、ペットボトルのキャップ、歯ブラシなど、非常に多くの製品に使われています。

- メリット: 高精度、複雑な形状に対応、大量生産時のコスト効率が良い、表面の仕上がりが綺麗。

- デメリット: 金型費用が高い、少量生産には不向き、大型製品には限界がある。

2. 押出成形(おしだしせいけい)

- 原理: 加熱して溶かしたプラスチック材料を「ダイ」と呼ばれる特定の断面の形をした金型から、ところてんのように連続的に押し出して成形し、冷却・固化させる方法です。

- 特徴:

- 同じ断面形状の長い製品(長尺品)を作るのに適している。

- 連続的に生産できる。

- 金型(ダイ)が比較的安価。

- 主な製品例: パイプ(水道管など)、チューブ、シート、フィルム(ラップなど)、窓枠サッシ、建材用のモール材など。

- メリット: 長尺品・連続生産が可能、金型費用が比較的安い、大量生産に向いている。

- デメリット: 断面形状が一定のものしか作れない、複雑な形状は難しい。

3. ブロー成形(ぶろーせいけい、中空成形)

- 原理: 試験管のように片方に穴の空いたプラスチック(パリソン)を溶かして金型で挟み、内部に空気を送り込んで風船のように膨らませます。空気で金型の内壁に押し付けて冷却・固化させる方法です。ガラス細工でガラスを吹いて形を作るのに似ています。

- 特徴:

- 中が空洞になっている製品(中空製品)を作るのに適している。

- 比較的大きな製品も作れる。

- 主な製品例: ペットボトル、シャンプーや洗剤の容器、灯油タンク、自動車のガソリンタンクなど。

- メリット: 中空製品が作れる、大型製品に対応可能。

- デメリット: 均一な厚みにするのが難しい、複雑な形状には限界がある。

4. 真空成形(しんくうせいけい / Vacuum Forming)

- 原理: 加熱して柔らかくしたプラスチックシートを型の上に置き、型とシートの間にある空気を抜くことでシートを型の表面に密着させて成形する方法です。布団圧縮機のように空気を抜くことでシートが吸着します。

- 特徴:

- 比較的薄い製品の成形に適している。

- 大きな面積の製品も作りやすい。

- 金型費用が他の成形方法に比べて安価。

- 主な製品例: 食品用のトレー、ブリスターパック(商品の包装)、冷蔵庫の内側の壁、自動車のドアトリムなど。

- メリット: 金型費用が安い、試作や少量生産にも対応しやすい、大型・薄い製品に向いている。

- デメリット: シート状の材料しか使えない、深絞り(深さのある形状)には限界がある、精度は射出成形ほど高くない。

5. 切削加工(せっさくかこう / Machining)

- 原理: プラスチック素材(ブロック材や丸棒材)をドリルやエンドミルといった刃物で彫刻のように削ったり穴を開けたりして目的の形状を削り出す方法です。NC(数値制御)工作機械による高精度な加工が可能です。木材や金属加工でも利用されているポピュラーな加工方法。

- 特徴:

- 金型が不要。

- 1個からの試作品や少量生産に非常に向いている。

- 高精度な部品が作れる。

- 設計変更に柔軟に対応できる。

- 主な製品例: 試作品、治具(じぐ、製品の生産を補助する道具)、少量生産の高精度部品、他の方法で作られた製品への追加工(穴あけなど)。

- メリット: 金型不要で初期費用が安い、短納期対応が可能、高精度、設計変更が容易、多品種少量生産に最適。

- デメリット: 大量生産にはコスト・時間的に不向き、複雑すぎる形状には限界がある、材料のロスが多い。

加工方法の選び方のポイント

どの加工方法を選ぶかは、作りたい製品の特性によって決まります。

| 項目 | 射出成形 | 押出成形 | ブロー成形 | 真空成形 | 切削加工 |

|---|---|---|---|---|---|

| 製品形状 | 複雑形状、立体 | 長尺、一定断面 | 中空、ボトル状 | 薄肉、トレー状、大型 | 自由(削り出し) |

| 生産数量 | 大量 | 大量 | 大量 | 中量~少量 | 少量(1個~)、試作 |

| 精度 | ◎ 高い | 〇 | △ | △ | ◎ 高い |

| 初期費用 | × 高い(金型) | 〇 比較的安い(ダイ) | △ | ◎ 安い(型) | ◎ 不要 |

| 材料形状 | ペレット(粒状) | ペレット(粒状) | ペレット、パリソン | シート | ブロック、丸棒、板材 |

| 代表製品 | 家電、自動車部品、雑貨 | パイプ、シート、建材 | ボトル、タンク | トレー、パック、カバー | 試作品、治具、少量精密部品 |

選び方のポイント

- 形状: まず、作りたい製品がどのような形をしているか?(複雑な立体か?長いものか?ボトルか?薄いトレーか?)

- 数量: どれくらいの数を作る予定か?(試作レベルか?数千個か?数万個以上か?)

- 精度: どれくらいの精度が求められるか?

- コスト: 初期費用(金型のコストなど)と製品単価のバランスはどうか?

たとえば、「複雑な形状の部品を大量生産したい」なら射出成形、「ペットボトルを作りたい」ならブロー成形、「試作品を1つだけ高精度で作りたい」なら切削加工、といった加工を選ぶのがオススメです。

実際には、さらに材料の種類、要求される強度や耐熱性なども考慮して、最適な加工方法を選ぶ必要があります。

まとめ

今回は、プラスチック加工の代表的な5つの方法(射出成形、押出成形、ブロー成形、真空成形、切削加工)について、その基礎知識と選び方のポイントを解説しました。

それぞれの加工方法には得意なこと・不得意なことがあり作りたい製品に合わせて最適な方法を選ぶことが、品質、コスト、納期を満たす上で非常に重要です。

もし、「どの加工方法を選べばいいか分からない」「こんな製品は作れるだろうか?」といった疑問やお悩みがありましたら、ぜひ私たちのようなプラスチック加工の専門家にご相談ください。製品の用途、形状、数量、ご予算などをお伺いし、最適な加工方法をご提案いたします。

また、プラスチック加工や依頼時のポイントについて知りたい方は以下の記事も参考にしてみてください。