金型を利用するプラスチック加工とは?〜射出成形やブロー成形について解説〜

プラスチック加工には、素材を削って形を作る方法だけでなく、ボトルや自動車パーツに使われる射出成形やブロー成形といった金型を利用する方法もあります。

金型を使った加工は大量生産に適しており、ペットボトルや家電製品などわたしたちの身近な製品に幅広く利用されています。

今回の記事ではそんな金型を使ったプラスチック加工についてご紹介します。

金型を利用するプラスチック加工のメリット・デメリット

メリット

・大量生産が可能

・ある程度の熱可塑性(熱で溶け冷えると固まる性質)があれば基本的に素材として使える

・金型によって寸法が安定し精度の高い製品が作れる

・複雑な形状にも対応しやすい

デメリット

・金型の初期コストが高く、投資が必要

・設計の変更が難しく、一度作成すると修正が難しい

・金型制作に時間がかかるため、準備期間が必要

プラスチック加工の種類

プラスチックの熱可塑性を利用し、溶融させたプラスチック素材を金型に注入することで成形するのが金型を使った加工です。

ここでは射出成形、押出成形、ブロー成形、真空成形の4つをご紹介します。

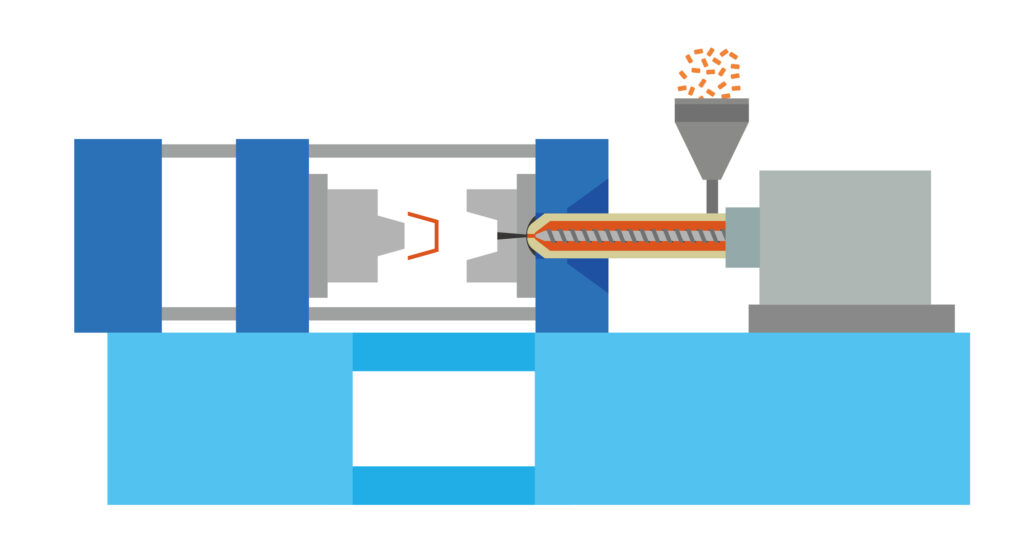

射出成形

溶かしたプラスチックを金型に射出して成形する加工方法です。

複雑な形状を大量生産でき製品ひとつあたりの単価を下げやすい一方で、金型の製造コストが高くなります。

押出成形

溶かしたプラスチックを押し出して成形する「ところてん方式」の加工方法です。

パイプやシートなど、断面が同じ形状の製品を連続して生産するのに適しています。

ブロー成形

加熱したプラスチックを金型にセットし、空気で膨らませて型に合わせる方法です。

ガラス製品の成形にも使われる古くからある技術で、ボトルのような中空構造を大量生産するのに向いています。

また、少ない継ぎ目で成形できるので液体の保存容器にも適しています。

真空成形

加熱して柔らかくしたプラスチックシートを金型に密着させ、真空吸引することで形状を成形する方法です。

自動車の内装部品やスマホケースを作るときによく利用されています。

金型制作コストが比較的安いメリットがありますが、厚みのある製品には不向きです。

まとめ

過去記事でご紹介した切削加工や3Dプリンター加工につづき金型を使ったプラスチック加工についてご紹介しました。

金型には大量生産や寸法の安定性のメリットがある一方で、初期コストや設計変更のしづらさといったデメリットもあります。

大量生産には金型を、多品種少量生産には切削加工といった具合に、ニーズに合わせた加工方法を選ぶことでコストの削減や品質向上が期待できます。

他の加工方法についても知りたい方は、ぜひ過去記事も合わせてご参考ください。

切削加工(せっさくかこう)とは?削って成形するプラスチックの加工方法

3Dプリンターとは?話題のプラスチック加工方法について解説